Producenci różnego rodzaju sprzętów, maszyn, czy też części do nich próbują uchronić się przed występowaniem wad fabrycznych w produkowanych przez nich produktach. Najlepiej osiągnąć to wykonując testy używanych do produkcji surowców. Dzięki temu możliwe jest wyeliminowanie tych słabszej jakości.

Główne zastosowania mikrotwardościomierzy

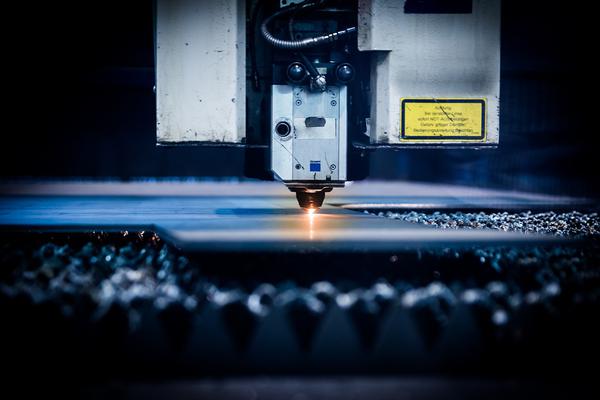

Podczas produkcji maszyn, części czy też elementów konstrukcyjnych, które muszą się cechować jak najwyższą wytrzymałością, bardzo ważne jest używanie najwyższej jakości surowców. W przeciwnym wypadku bowiem może dojść do wystąpienia różnego rodzaju niedoróbek w nowo powstałym produkcie. Do testowania takich surowców produkcyjnych wykorzystywane są tak zwane maszyny wytrzymałościowe, których dobrym przykładem może być mikrotwardościomierz. Maszyna ta, jak można domyślić się po nazwie, jest wykorzystywana głównie do badania twardości, zarówno surowców, jak i już powstałych produktów i części. Głównym, najczęściej badanym rodzajem surowca przy pomocy tej właśnie maszyny jest stał, bo to właśnie ona jest materiałem, od którego zazwyczaj wymaga się jak największej wytrzymałości. Oczywiście należy pamiętać o tym, że poszczególne rodzaje twardościomierzy mogą się mocno od siebie różnic. Główne różnice między poszczególnymi modelami to dokładność pomiarów, a także rozmiary, które wpływają na mobilność danej maszyny wytrzymałościowej. Przy wyborze odpowiednej dla naszej firmy, należy bezwzględnie brać te parametry pod uwagę, aby korzyści użytkowania mikrotwardościomierza były duże.

Podczas produkcji maszyn, części czy też elementów konstrukcyjnych, które muszą się cechować jak najwyższą wytrzymałością, bardzo ważne jest używanie najwyższej jakości surowców. W przeciwnym wypadku bowiem może dojść do wystąpienia różnego rodzaju niedoróbek w nowo powstałym produkcie. Do testowania takich surowców produkcyjnych wykorzystywane są tak zwane maszyny wytrzymałościowe, których dobrym przykładem może być mikrotwardościomierz. Maszyna ta, jak można domyślić się po nazwie, jest wykorzystywana głównie do badania twardości, zarówno surowców, jak i już powstałych produktów i części. Głównym, najczęściej badanym rodzajem surowca przy pomocy tej właśnie maszyny jest stał, bo to właśnie ona jest materiałem, od którego zazwyczaj wymaga się jak największej wytrzymałości. Oczywiście należy pamiętać o tym, że poszczególne rodzaje twardościomierzy mogą się mocno od siebie różnic. Główne różnice między poszczególnymi modelami to dokładność pomiarów, a także rozmiary, które wpływają na mobilność danej maszyny wytrzymałościowej. Przy wyborze odpowiednej dla naszej firmy, należy bezwzględnie brać te parametry pod uwagę, aby korzyści użytkowania mikrotwardościomierza były duże.

W obecnych czasach coraz więcej producentów wykonuje testy jakości używanych surowców. W ten sposób bowiem można ustrzec się występowaniu różnego rodzaju wad fabrycznych w powstających produktach i częściach. Do testów wykorzystywane są maszyny wytrzymałościowe.